晶圆尺寸是半导体制造中的一个基本考虑因素,影响着整个生产过程、效率和成本结构。在半导体行业中,晶圆是集成电路 (IC) 的基础材料,而集成电路对于各种电子设备都至关重要。这些晶圆的尺寸会显著影响良率、设备选择和生产的可扩展性。

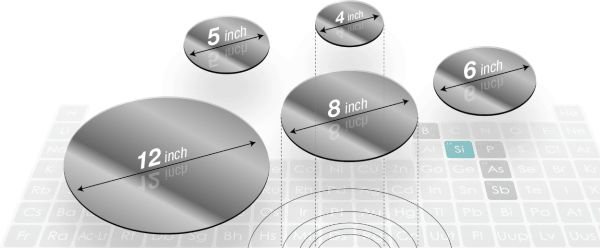

从历史上看,半导体行业从 4 英寸和 6 英寸等较小的晶圆尺寸过渡到 8 英寸晶圆,最近又过渡到 12 英寸晶圆。向更大晶圆的转变是由对更高产量、更高性能和降低每个芯片成本的需求所驱动。12 英寸晶圆在这些方面具有明显的优势,使其成为先进制造工艺的首选,但 8 英寸晶圆仍广泛用于传统和专业应用。

产品概述:8 英寸晶圆

物理特性和尺寸

8 英寸晶圆,也称为 200 毫米晶圆,直径为 200 毫米(约 7.87 英寸)。厚度通常在 0.5 毫米至 0.8 毫米之间,具体取决于晶圆的等级和预期用途。对于精度和微调至关重要的高级应用,这些晶圆通常更薄。

8 英寸晶圆的主要特点

- 适合小批量生产且经济高效:8 英寸晶圆非常适合专门的小批量生产。与 12 英寸晶圆相比,生产 8 英寸晶圆的成本相对较低,因此适合小众应用和较旧的半导体技术。

- 适合旧设备的灵活性:许多半导体制造商仍在使用专为处理 8 英寸晶圆而设计的传统设备。这使公司能够利用现有基础设施,而无需大量资本投资来升级到兼容 12 英寸晶圆的工具。

- 成熟的制造技术:8 英寸晶圆尺寸已被广泛使用数十年,从而形成了完善而精良的制造技术,确保了可靠的生产流程。

使用 8 英寸晶圆的常见应用和行业

- 汽车电子:许多汽车应用,例如传感器、电源设备和微控制器,继续依赖 8 英寸晶圆,因为针对这些特定组件的制造工艺更为成熟。

- 消费电子产品:较旧的消费电子产品,例如某些类型的 LED 显示器、电源管理 IC 和音频组件,通常使用 8 英寸晶圆制造。

- 传统技术:一些行业仍在使用较旧的半导体技术,包括 8 英寸晶圆,因为它们具有既定的性能指标和低成本。

处理 8 英寸晶圆的设备兼容性

- 蚀刻和沉积工具:8 英寸晶圆的标准蚀刻和沉积设备随处可见,许多制造商已经拥有这些设备。

- 光刻系统:专为 8 英寸晶圆设计的光刻系统很常见,许多系统适用于 100nm 以下的工艺,尽管其性能不如为较大晶圆设计的较新系统。

- 测试和封装:测试和封装设备也支持 8 英寸晶圆,现有工具可确保兼容性和高效处理。

产品概述:12 英寸晶圆

物理特性和尺寸

12 英寸晶圆或 300 毫米晶圆的直径为 300 毫米(约 11.81 英寸)。这些晶圆比 8 英寸晶圆大得多,厚度通常在 0.75 毫米到 1 毫米之间。更大的尺寸允许每个晶圆生产更多的芯片,从而提高产量和成本效率。

12 英寸晶圆在半导体生产中的主要特点

- 更高的产量和生产率:与 8 英寸晶圆相比,12 英寸晶圆每片晶圆可容纳更多芯片或单个芯片。这意味着,对于大批量生产,制造商可以降低每片芯片的成本。这一优势在生产内存芯片、处理器和其他高需求组件时尤其重要。

- 先进半导体制造:12 英寸晶圆用于半导体行业的尖端工艺,包括先进逻辑电路和高密度内存芯片所需的工艺。晶圆的尺寸使其成为现代制造技术的理想选择,这些技术通常涉及更小的特征尺寸和更复杂的架构。

- 长期成本效率:虽然 12 英寸晶圆的设备和材料的初始成本可能更高,但由于更高的产量,长期每片芯片成本的降低使其成为大规模生产更具成本效益的选择。

使用 12 英寸晶圆的常见应用和行业

- 高性能计算 (HPC):12 英寸晶圆经常用于生产高性能计算应用(例如服务器和数据中心)的处理器和其他组件。

- 内存芯片:DRAM 和 NAND 闪存制造商已采用 12 英寸晶圆来最大程度地提高生产效率并降低每个芯片的总体成本。

- 消费电子产品:随着对移动设备、智能设备和个人电脑的需求不断增长,12 英寸晶圆对于生产为这些产品供电的组件变得越来越重要。

处理 12 英寸晶圆的设备兼容性

- 蚀刻和沉积工具:先进的蚀刻和沉积系统专为处理 12 英寸晶圆而设计,可实现更高精度和更高产量。这些系统需要高容量处理和精确对准能力。

- 光刻系统:尖端光刻工具(如极紫外 (EUV) 光刻)对于处理 12 英寸晶圆至关重要,尤其是在较小的节点(通常低于 10nm)上。

- 测试设备和封装:12 英寸晶圆的测试系统非常复杂,专为高产量而设计,通常配备自动晶圆处理系统以提高效率。

8 英寸晶圆与 12 英寸晶圆 : 主要差异

1. 尺寸和良率:晶圆尺寸如何影响生产良率和成本效率

晶圆尺寸在确定生产良率和成本效率方面起着至关重要的作用。较大的晶圆(例如 12 英寸晶圆)可容纳更多单个芯片,从而提高良率。例如,12 英寸晶圆通常比 8 英寸晶圆容纳 2.25 倍的芯片。芯片数量的显著增加直接降低了每个芯片的成本,使 12 英寸晶圆更适合大批量半导体制造。

然而,良率不仅仅与晶圆上的芯片数量有关;它还取决于制造工艺的质量。对于 12 英寸晶圆,缺陷的成本更高,因为它们的表面积更大,意味着潜在故障点更多。相比之下,较小的 8 英寸晶圆提供了更可控的生产环境,这可以为质量至关重要的特定工艺带来更高的产量。

2. 生产能力:比较生产量和吞吐量

生产能力是 8 英寸和 12 英寸晶圆之间最显著的差异之一。12 英寸晶圆的单片生产量更高,这意味着在相同的生产周期内,可以生产更多的芯片。这意味着专注于大规模生产的半导体工厂的吞吐量有所提高。

实际上,使用 12 英寸晶圆可使制造商扩大生产规模,而无需按比例增加生产时间,因为晶圆越大,单位面积所需的加工步骤就越少。另一方面,8 英寸晶圆通常用于规模较小或更专业的生产,其中优先考虑的不一定是产量,而是精度和对制造过程的控制。

3. 加工要求:处理 8 英寸和 12 英寸晶圆的设备和技术的差异

从 8 英寸到 12 英寸晶圆的转变不仅仅是改变晶圆尺寸,而是加工技术的转变。虽然 8 英寸晶圆加工系统已经很成熟,但为 12 英寸晶圆设计的设备涉及更复杂的技术。

8 英寸晶圆设备:用于 8 英寸晶圆的传统工具(例如蚀刻、沉积和光刻系统)通常成本较低,需要的资本投资也较低。但是,这些系统在扩展到更先进、更小的工艺节点(例如 7nm 或以下)时存在局限性。

12 英寸晶圆设备:12 英寸晶圆的加工设备由于其复杂性而更昂贵。这些系统专为更大的吞吐量和先进的光刻技术(例如极紫外、EUV)而构建。它们还需要更大的洁净室环境和更精确的晶圆处理能力。

主要设备差异:

| 设备类型 | 8 英寸晶圆 | 12 英寸晶圆 |

|---|---|---|

| 蚀刻系统 | 标准、低成本系统 | 高吞吐量、复杂系统 |

| 沉积工具 | 适用于较旧的技术 | 先进技术、更高容量 |

| 光刻 | 较旧的系统、较低的分辨率 | 最新的 EUV、高分辨率 |

| 晶圆处理 | 手动或半自动处理 | 全自动、高 |

4. 成本影响:晶圆生产的成本因素,包括材料成本和加工费用

成本仍然是选择晶圆尺寸的最关键因素之一。虽然 12 英寸晶圆由于产量较高而导致每片芯片的成本较低,但生产和加工这些晶圆的初始成本要高得多。

材料成本:两种晶圆尺寸的原材料成本(就单位面积材料而言)相似,但 12 英寸晶圆由于尺寸较大,其基本成本较高。

加工费用:加工 12 英寸晶圆的开销较高,因为制造 12 英寸晶圆所需的专用设备更昂贵,并且需要更多能源来运行。此外,12 英寸加工系统的维护成本通常较高。

尽管初始成本较高,但 12 英寸晶圆的每芯片成本降低(由于芯片数量较多)使其在大规模生产方面更具经济可行性。

选择适合您的半导体生产需求的晶圆

在 8 英寸和 12 英寸晶圆之间进行选择时,必须考虑几个因素:

生产量:如果您的半导体生产专注于大批量制造,那么 12 英寸晶圆通常是首选,因为每片晶圆上的芯片数量更多,而且批量生产时总体成本效益更高。

技术节点:对于先进的制造工艺(尤其是小于 10nm 的节点),通常需要 12 英寸晶圆,因为它们与尖端的光刻系统兼容。

设备兼容性:如果制造商已有 8 英寸晶圆加工设备,则过渡到 12 英寸晶圆可能需要大量资本投入。对于某些公司而言,继续使用 8 英寸晶圆可能更具成本效益,尤其是对于小规模生产或专业应用而言。

产品生命周期:对于专注于传统或小众应用的公司而言,8 英寸晶圆可能仍然是理想选择,因为这些行业通常不需要最新技术或与 12 英寸晶圆相关的更高吞吐量。

对半导体设备的影响

1. 支持每种晶圆尺寸所需设备的概述

为了处理 8 英寸晶圆,半导体制造商需要针对较小晶圆尺寸进行优化的设备。这些设备包括较旧的蚀刻和沉积工具、光刻系统和晶圆处理设备。

对于 12 英寸晶圆,制造商需要能够处理更大、更敏感晶圆的设备,这些设备通常采用 EUV 光刻、精密晶圆对准器和全自动晶圆处理系统等先进技术。这些系统的可扩展性使其适合大批量、先进技术生产。

2. 设备采购的关键考虑因素

在采购设备时,半导体制造商必须权衡每种晶圆尺寸的投资回报率:

8 英寸晶圆设备:通常资本支出较低,但对于尖端生产来说可能已经过时。对于产量较低、工艺不太复杂以及不需要最新技术的行业,投资回报率较高。

12 英寸晶圆设备:虽然初始投资较高,但由于产量和产量的提高,长期投资回报率可能非常可观。专为 12 英寸晶圆设计的设备具有可扩展性,并且能够适应新技术的未来发展。

总结

8 英寸和 12 英寸晶圆在半导体制造中都发挥着至关重要的作用,每种晶圆都适用于不同类型的生产。8 英寸晶圆非常适合传统工艺和专门的小批量生产,而 12 英寸晶圆则是大批量先进制造应用的首选。

对于设备购买者来说,8 英寸和 12 英寸晶圆之间的决定取决于几个关键因素:生产量、技术要求和预算。了解每种晶圆尺寸的细微差别将使制造商能够做出更明智的决策,以符合他们的生产需求、技术能力和长期目标。