1. 引言

在半导体制造领域,精度和效率是关键。等离子灰化是一种在光刻阶段后用于去除光刻胶的工艺,在确保最终产品的质量和完整性方面起着至关重要的作用。该领域的两种著名工具是 Gasonics Aura 1000 和 Gasonics Aura 2000 等离子灰化器。这两种系统都旨在满足晶圆处理的苛刻要求,提供满足不同生产需求的独特功能。

虽然 Aura 1000 多年来一直是该行业的主流产品,但 Aura 2000 提供了重大进步,使其成为最新半导体工艺节点的理想选择。本文将对这两种型号进行详细比较,概述其功能、优点和应用,以帮助半导体制造商根据自己的需求选择合适的工具。

2. 什么是等离子灰化?

等离子灰化是一种主要用于半导体制造的工艺,用于从晶圆表面去除有机材料(如光刻胶)。该工艺涉及将晶圆暴露于等离子体中,等离子体是一种高活性气体混合物,可将光刻胶分解成更小、危害更小的分子,并可安全去除。

与传统的湿法蚀刻或干法蚀刻不同,等离子灰化通常采用直接等离子体或下游等离子体工艺。在直接等离子体工艺中,等离子体直接与晶圆表面反应;而在下游等离子体工艺中,等离子体在远离晶圆的位置生成,然后通过气流输送到晶圆表面。这种下游工艺可以减少对晶圆表面的损伤,尤其是在处理小几何形状或薄膜时。

等离子灰化的主要优点:

- 高精度:该工艺可以针对特定区域,而不会影响底层材料。

- 非侵入性:由于晶圆不会受到机械应力或辐射,因此损坏风险降至最低。

- 高产量:等离子灰化可以快速有效地进行,从而提高整体生产效率。

- 灵活的工艺条件:能够调节气体流量和功率,从而优化不同材料和晶圆尺寸的灰化工艺。

3. Gasonics Aura 1000 等离子灰化机:特点和规格

Gasonics Aura 1000 是半导体制造领域成熟的系统,为光刻胶去除提供可靠、高效的解决方案。该系统以单晶圆处理平台为基础构建,提供自动化的盒式到盒式处理,从而简化流程并确保高产量。

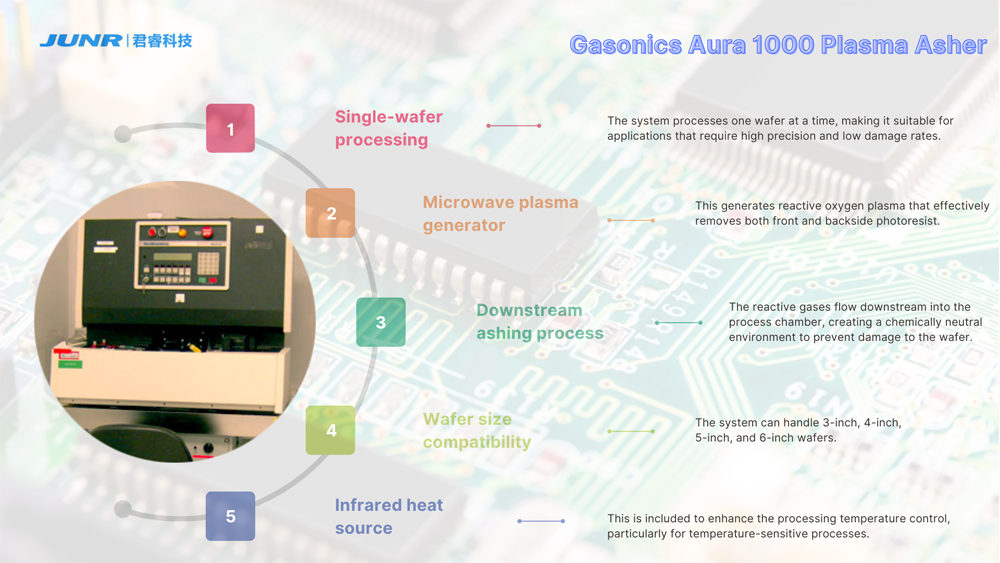

Gasonics Aura 1000 的主要特点:

- 单晶圆处理:系统每次处理一个晶圆,适合需要高精度和低损伤率的应用。

- 微波等离子发生器:可产生活性氧等离子体,有效去除正面和背面的光刻胶。

- 下游灰化工艺:活性气体向下游流入工艺室,形成化学中性环境,防止晶圆受损。

- 晶圆尺寸兼容性:系统可处理 3 英寸、4 英寸、5 英寸和 6 英寸晶圆。

- 红外热源:用于增强工艺温度控制,尤其适用于对温度敏感的工艺。

- 高吞吐量:Aura 1000 每小时最多可处理 60 个晶圆,具体取决于工艺参数。

- 自动晶圆处理:自动装载机/卸载机简化了晶圆处理过程并减少了人为错误。

- 紧凑型设计:该系统的占地面积为36” x 32” x 27”,节省空间,尤其是在大批量生产环境中。

详细规格:

| 规格 | 值 |

|---|---|

| 微波功率 | 1000 瓦 |

| 气体流量 (O2) | 4.5 SLPM |

| 气体流量 (N2) | 0.45 SLPM |

| 压力 | 1.75 至 2.5 Torr |

| 温度范围 | 150°C 至 300°C |

| 晶圆尺寸 | 3”、4”、5”、6” |

| 产量 | 每小时最多 60 片晶圆 |

| 占地面积 | 36” x 32” x 27” |

| 重量 | 350 磅 (159 千克) |

Gasonics Aura 1000 特别适合满足标准半导体制造需求,可提供兼顾可靠性和易用性的平衡解决方案。它能够同时执行正面和背面光刻胶去除,并且具有自动化处理系统,非常适合精度至关重要的高吞吐量应用。

4. Gasonics Aura 2000 等离子灰化机:功能和升级

Gasonics Aura 2000 是对 Aura 1000 的重大升级,可满足半导体行业不断变化的需求。 Aura 2000 增加了对晶圆尺寸的支持、改进了气体流量控制并增强了端点检测功能,旨在满足较小工艺节点的需求,例如 7nm 和 5nm。

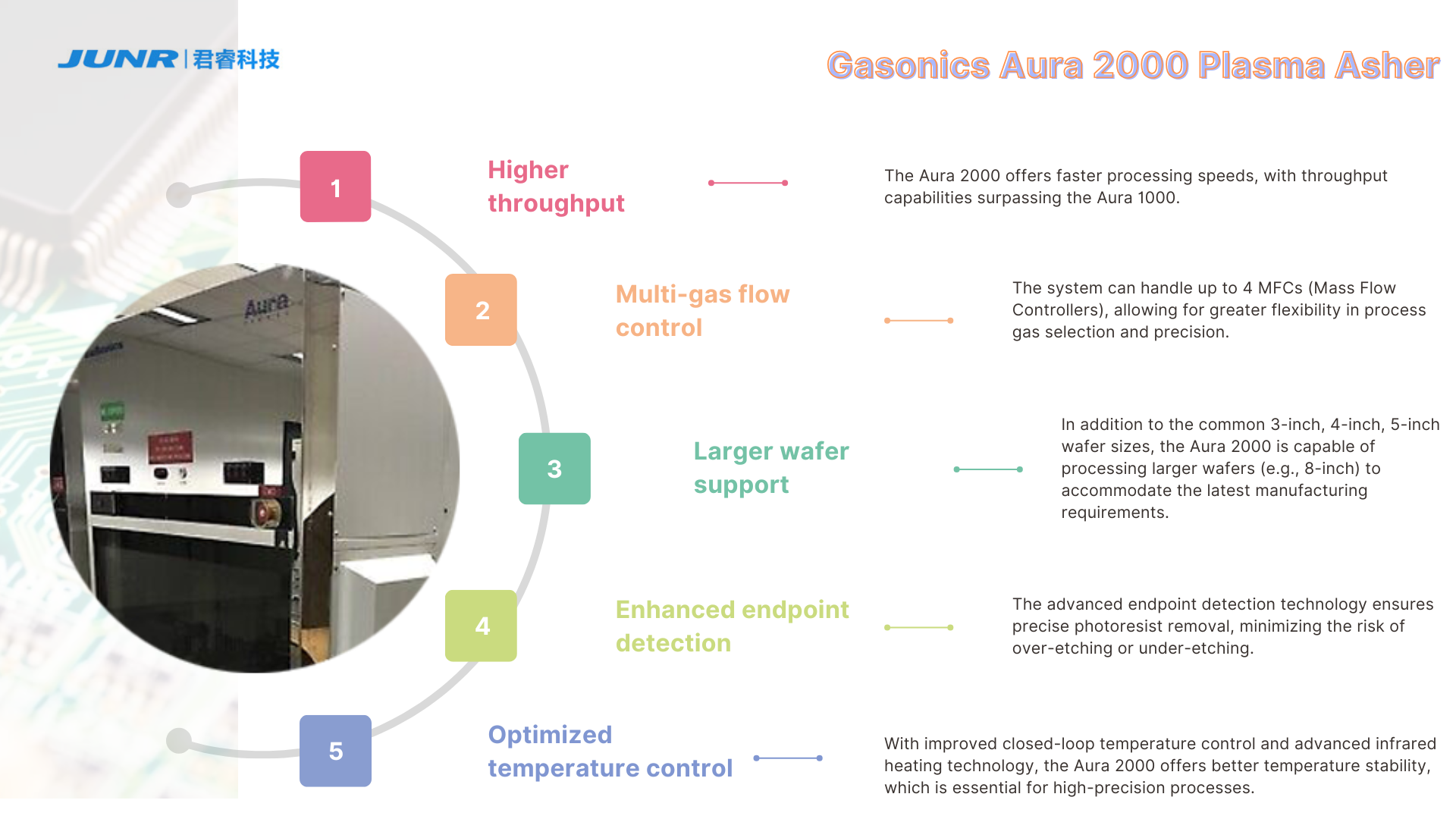

Gasonics Aura 2000 的关键升级:

- 更高的吞吐量:Aura 2000 提供更快的处理速度,吞吐量能力超越 Aura 1000。

- 多气体流量控制:系统最多可处理4 个 MFC(质量流量控制器),在工艺气体选择和精度方面具有更大的灵活性。

- 支持更大的晶圆:除了常见的 3 英寸、4 英寸、5 英寸 晶圆尺寸外,Aura 2000 还能够处理更大的晶圆(例如 8 英寸),以满足最新的制造要求。

- 增强的端点检测:先进的端点检测技术可确保精确去除光刻胶,最大限度地降低过度蚀刻或蚀刻不足的风险。

- 优化的温度控制:凭借改进的闭环温度控制和先进的红外加热技术,Aura 2000 可提供更好的温度稳定性,这对于高精度工艺至关重要。

- 改进的等离子体均匀性:Aura 2000 具有升级的功能等离子生成,确保在整个晶圆表面均匀一致地去除光刻胶。

详细规格:

| 规格 | 值 |

|---|---|

| 微波功率 | 1000 瓦 |

| 气体流量 (O2) | 4.5 SLPM |

| 气体流量 (N2) | 0.45 SLPM |

| 压力 | 1.75 至 2.5 Torr |

| 温度范围 | 150°C 至 300°C |

| 晶圆尺寸 | 3”、4”、5”、6”、8” |

| 吞吐量 | 每小时高达 90 片晶圆 |

| 端点检测 | 高级光刻胶检测 |

| 占地面积 | 36” x 32” x 27” |

| 重量 | 400 磅 (181 千克) |

Aura 2000 是采用先进工艺节点的半导体工厂的理想解决方案。其更高的吞吐量、更广泛的晶圆兼容性和增强的气体控制系统使其适用于各种高精度应用。此外,先进的终点检测可确保光刻胶去除过程既高效又可控,使其成为最苛刻的晶圆制造环境的首选。

5. Aura 1000 与 Aura 2000:详细比较

虽然 Aura 1000 和 Aura 2000 都是功能强大的系统,但 Aura 2000 提供了多项升级,旨在满足先进半导体制造的需求。以下是它们的性能、特性和功能的全面比较。

| 特性/规格 | Gasonics Aura 1000 | Gasonics Aura 2000 |

|---|---|---|

| 晶圆尺寸支持 | 3”、4”、5”、6” | 3”、4”、5”、6”、8” |

| 吞吐量 | 每小时最多 60 片晶圆 | 每小时最多 90 片晶圆 |

| 气体流量控制 | 最多 3 MFC | 最多 4 个 MFC |

| 端点检测 | 光发射型检测 | 高级光刻胶检测 |

| 微波功率 | 1000 瓦 | 1000 瓦 |

| 温度控制 | 红外热源(闭环) | 带红外加热的闭环 |

| 等离子均匀性 | 高 | 更优越、更均匀 |

| 压力范围 | 1.75 – 2.5 Torr | 1.75 – 2.5 Torr |

| 占用空间 | 36” x 32” x 27” | 36” x 32” x 27” |

| 理想应用 | 标准半导体工艺 | 先进工艺节点 (7nm、5nm) |

| 可靠性 | > 95% 正常运行时间 | > 95% 正常运行时间 |

性能和效率:

Aura 1000:为中等批量生产环境提供可靠的性能。虽然它可能无法提供与 Aura 2000 相同的吞吐量,但它仍然是一个非常高效的系统,可以处理各种晶圆尺寸和处理需求。它是需要低损伤和精确光刻胶去除而无需高端定制的应用的理想选择。

Aura 2000:升级版具有更快的处理速度,每小时可处理更多晶圆(高达90 片晶圆/小时),使其适合大批量生产先进的半导体器件。晶圆尺寸兼容性增强(包括8 英寸晶圆)和卓越的等离子均匀性使 Aura 2000 成为从事7nm和5nm等尖端节点的制造商的更好选择。

终点检测:

Aura 1000:使用基本的光发射型终点检测系统,该系统对标准晶圆灰化应用非常有效。它确保在完全去除光刻胶后停止该过程。

Aura 2000:具有先进的光刻胶检测功能,可更精确地监控灰化过程,有助于最大限度地减少过度蚀刻和蚀刻不足。这对于先进节点设备尤其重要,因为即使工艺参数发生微小变化也会导致严重的性能问题。

6. Gasonics Aura 系列为半导体制造商带来的主要优势

Gasonics Aura 系列(包括 Aura 1000 和 Aura 2000)提供众多优势,可满足现代半导体制造商的需求。

主要优势:

1. 低拥有成本:

- Aura 1000 以其低拥有成本而闻名,为那些需要以相对较低的初始投资获得可靠性的人提供了具有竞争力的解决方案。 Aura 1000 的正常运行时间超过 95%,可确保长期一致的性能,是生产线的宝贵补充。

- 虽然 Aura 2000 因其先进功能而成本较高,但它提供卓越的处理速度和增强的精度,使其成为需要更高吞吐量和更严格过程控制的较小节点制造商的理想选择。

-

2. 高可靠性和正常运行时间:

- 两种型号均采用强大的可靠性设计,确保制造商的停机时间最短。 Aura 系列经过全面测试,符合行业标准,对其性能充满信心。

- Aura 1000 的 MTBF(平均故障间隔时间) 超过 100 小时,而 Aura 2000 具有类似的高可靠性指标,使其成为大批量和高精度半导体生产的理想选择。

-

3.先进节点的高效处理:

- Aura 2000 特别适用于 7nm 和 5nm 等 先进半导体工艺节点,可提供 更高的吞吐量 和 更好的等离子体均匀性,这对于下一代芯片的制造至关重要。通过 精确的端点检测,它可确保在剥离光刻胶时,将损坏脆弱的底层薄膜的风险降至最低。

-

4. 灵活的晶圆处理:

- 两种系统均提供 自动晶圆装载和卸载,从而提高吞吐量并减少人为错误。然而,Aura 2000 可以容纳更大的晶圆尺寸(最大 8 英寸),使其更能满足高端生产需求。

-

5. 精确的温度控制:

- 闭环温度控制,由红外热源支持,是这两种型号的另一个优点。此功能对于控制灰化过程中的热环境至关重要,尤其是对于温度敏感的材料。

-

6. 可扩展性和多功能性:

- Aura 1000非常适合较小的操作或使用标准晶圆尺寸的操作,而Aura 2000为需要晶圆尺寸、气体流量和温度控制灵活性的高端工艺提供了更好的可扩展性。

7. 结论

Gasonics Aura 1000 和 Aura 2000 等离子灰化器均具有独特的优势,可满足半导体制造行业内的不同需求。Aura 1000 是标准晶圆剥离的绝佳选择,可提供可靠、经济高效的解决方案,具有高吞吐量和操作简便的特点。另一方面,Aura 2000 在大批量生产 环境中表现出色,其中先进的工艺节点、更大的晶圆支持和精确的工艺控制至关重要。

使用7nm 和 5nm 节点等尖端技术的制造商将受益于 Aura 2000 的卓越精度和可扩展性,而从事更传统半导体生产的制造商可以继续依赖成熟的 Aura 1000。这两种系统都旨在提高工艺效率和产量,确保制造商在不断发展的行业中保持竞争力。

8. 常见问题解答

问题 1:Gasonics Aura 1000 的拥有成本是多少?

Aura 1000 的设计目标是降低拥有成本,正常运行时间超过 95%,从而降低维护成本和停机时间。

问题 2:Aura 2000 在 5nm 工艺节点上的表现如何?

Aura 2000 凭借其先进的端点检测系统、改进的等离子体均匀性和提高的吞吐量,在 5nm 节点上表现出色,使其适用于精密灰化工艺。

问题 3:Aura 1000 可以升级到 Aura 2000 功能吗?

虽然两个系统都有一些共同的功能, Aura 2000 包括 增强型等离子控制、更大的晶圆支持 和 高级气流控制,这些功能无法轻松改装到 Aura 1000 中。

问题 4:两种型号的最大吞吐量是多少?

- Aura 1000:高达 每小时 60 片晶圆(取决于工艺参数)。

- Aura 2000:高达 每小时 90 片晶圆,为更大批量需求提供更高的处理速度。