1. 引言:探针卡在晶圆测试中的作用

在半导体制造中,晶圆探测是连接制造和封装的关键步骤。在芯片切割和封装之前,晶圆上的每个芯片都必须进行电气测试,以确保性能和良率的一致性。探针卡在此过程中发挥着核心作用。

探针卡充当自动测试设备 (ATE)与晶圆接触焊盘之间的电气接口。它能够在不损坏晶圆的情况下,对数千个微型电路进行精确且可重复的测试。

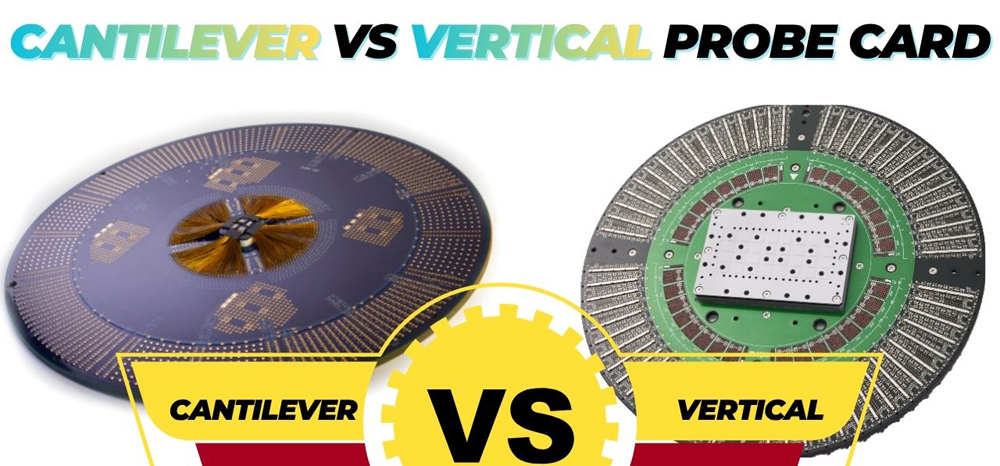

多年来,探针卡技术经历了显著的发展——从早期的悬臂式设计发展到如今的垂直式和基于 MEMS 的架构。选择悬臂式探针卡还是垂直式探针卡取决于晶圆的焊盘间距、器件类型、测试要求和成本考虑因素。了解这两种设计的区别有助于晶圆厂优化测试吞吐量、延长设备寿命并降低总体拥有成本。

2.什么是悬臂探针卡?

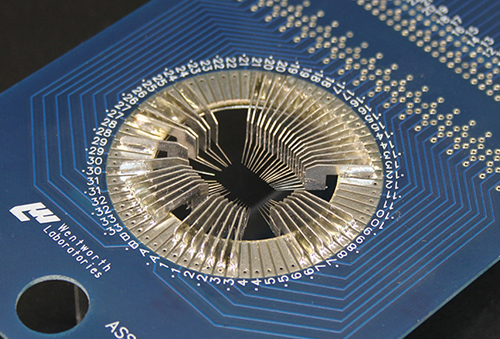

悬臂探针卡是晶圆探针接口中传统且应用最广泛的类型。它由一组细金属针(探针)组成,这些探针围绕晶圆区域的边缘排列,像车轮的辐条一样向内延伸。每个探针都与晶圆上的特定测试焊盘接触。

设计 &结构

-

探针针: 由钨或铍铜制成,通常倾斜 6–12°。

-

接触模式: 探针从边缘向晶圆中心辐射。

-

基板: 通常为陶瓷或环氧树脂玻璃板,与测试仪连接。

工作原理

当晶圆被探针台的卡盘抬起时,探针针尖会在焊盘表面轻微摩擦,去除氧化层,确保良好的电气连接。

这种机械摩擦作用使得悬臂探针在模拟和功率器件测试中具有极高的可靠性。优势

-

设计更简单,成本更低。

-

更容易维修或更换单个探针。

-

非常适合引脚数较少到中等的器件(≤ 500 个引脚)。

-

非常适合间距较大的焊盘(≥ 80 µm)。

局限性

-

随着引脚数的增加,接触平面度难以保持。

-

不适用于某些特定情况。 细间距(<60 µm)或高速数字应用。

-

物理针刺可能会磨损敏感焊盘的金属化层。

典型应用

-

功率器件(MOSFET、IGBT)

-

模拟集成电路

-

分立元件

-

传感器晶圆

3. 什么是垂直探针卡?

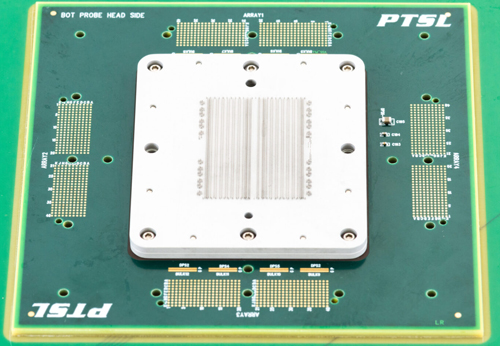

随着半导体器件向更高引脚数和更小焊盘间距发展,垂直探针卡应运而生,以克服悬臂式设计的物理限制。

在垂直探针卡中,探针垂直安装在晶圆表面,排列成与器件焊盘布局直接匹配的密集阵列。这使得可以同时进行多点测试,并具有出色的平面度和更低的机械应力。

设计&特性

-

探针方向: 垂直 — 探针垂直向下移动到接触焊盘。

-

触点对准: 高密度阵列,通常使用弹簧或基于 MEMS 的引脚。

-

电气路径: 更短、更均匀,从而提高信号完整性。

优势

-

支持高引脚数(1000+ 个引脚),并保持一致的平面度。

-

支持小间距测试(≤ 40 µm)。

-

减少焊盘损伤 — 无横向擦洗。运动。

-

兼容需要并行测试的存储器、SoC 和逻辑器件。

-

更适合大批量生产环境。

局限性

-

初始成本较高,维修流程更复杂。

-

设计和制造周期较长。

-

需要精密对准和校准工具。

典型应用

-

DRAM 和 NAND 闪存晶圆

-

SoC 和处理器设备

-

高频数字集成电路

-

多站点晶圆测试

4. 技术性能比较

比较悬臂式探针卡和垂直探针卡时,它们的性能特征在几个关键指标上有所不同:

| 参数 | 悬臂式探针卡 | 垂直探针卡 |

|---|---|---|

| 引脚密度 | 通常为低到中等;适用于≤512个引脚 | 高;支持1,000–10,000+个引脚 |

| 平面度控制 | 中等;取决于光束长度 | 优秀;通过垂直排列进行优化 |

| 信号完整性 | 更容易出现串扰和信号延迟 | 更优;更短的路径改善了信号时序 |

| 维护 | 更容易清洁和更换针头 | 维护更复杂且成本更高 |

| 成本 | 初始成本较低 | 初始成本较高,但长期稳定性更好 |

悬臂式电路板依靠径向排列的独立金属梁,使其成为低引脚数到中等引脚数应用的理想选择。

相比之下,垂直探针卡采用垂直排列的微针或MEMS结构,可实现高密度、低寄生效应的信号路径。这种差异在速度和精度至关重要的先进晶圆测试中尤为关键。在高频或高引脚数环境(例如逻辑和DRAM测试)中,垂直架构的并行信号路由可减少阻抗失配,并实现一致的接触电阻,从而提高测试可靠性。

5.应用场景

每种探针卡类型都针对特定的晶圆测试需求进行了优化:

-

悬臂式探针卡:

-

用于参数、模拟和功率器件测试。

-

适用于晶圆级老化和汽车级环境。

-

非常适合工程验证和小批量生产,在这些应用中,灵活性和低成本至关重要。

-

-

垂直探针卡:

-

专为大批量生产而设计(高产量制造)。

-

适用于SoC、DRAM 和高密度逻辑 IC测试。

-

兼容细间距 (<40 μm)和多站点测试,可提高吞吐量。

-

随着半导体技术向5nm以下节点发展,由于垂直探针卡即使在高热应力下也能保持稳定的接触力和对准精度,因此对垂直探针卡的需求不断增长。尽管如此,悬臂探针卡在传统工艺线和混合信号验证中仍然不可或缺。

6.未来趋势与创新

探针卡行业正在快速发展,以满足晶圆级测试日益增长的复杂性:

-

MEMS探针技术:

垂直探针卡越来越多地采用基于MEMS的微针阵列,与传统的钨针相比,可实现高均匀性和更长的使用寿命。 -

混合探针卡:

新型设计融合了悬臂梁的成本效益和垂直探针卡的密度优势,从而以更低的成本支持中等引脚数的集成电路。 -

智能诊断和预测性维护:

嵌入式传感器可监测接触电阻、平面漂移和热稳定性,从而实现智能诊断和预测性维护。 人工智能驱动的维护计划并减少停机时间。 -

可持续性考量:

制造商正着重强调可重复使用的探针基板、环保材料和模块化架构,以降低浪费和运营成本。

最终,在异构集成、3D IC和多芯片测试需求的推动下,悬臂式探针卡和垂直探针卡之间的界限正变得越来越模糊。探针技术的未来在于适应性、自动化和精密工程。

7. 制造和校准注意事项

探针卡的制造和校准——尤其是悬臂式和垂直式探针卡——需要极其精细的工程精度。

制造技术:

-

悬臂式探针卡通常采用引线键合的钨针固定在陶瓷或环氧玻璃基板上。探针梁需要手动对准,这虽然提供了灵活性,但也引入了梁刚度和对准的变异性。

-

相比之下,垂直式探针卡通常采用微加工或MEMS技术在多层中介层上形成均匀的垂直接触。

这确保了精确的探针尖端对准和一致的电气性能,这对亚微米节点至关重要。

校准和测试:

-

定期进行平面度校准对于保持接触一致性至关重要。

-

电阻和泄漏测试可验证信号完整性并检测探针磨损或污染。

-

自动化探针卡分析仪 (PCA)现已集成到生产线中,可实现原位校准和预测性维护。

随着晶圆测试向5G、AI 和 HPC 器件发展,探针卡的制造公差必须达到微米级精度。

机械稳定性、耐热性和信号保真度的结合,如今已成为确保测试精度的决定性因素。8. 结论:选择合适的探针卡

悬臂式探针卡仍然是传统和模拟应用的主力军,兼具灵活性和经济性。同时,垂直探针卡代表了先进节点晶圆测试的未来,针对速度、精度和可扩展性进行了优化。

随着半导体行业向异构集成、芯片组和3D堆叠架构转型,对混合型或MEMS增强型垂直探针卡的需求将持续增长。

该领域的成功不仅取决于探针的性能,还取决于探针制造商、测试工程师和晶圆厂工艺设计师之间的协作——确保每一次接触都发挥关键作用,无论从电气性能还是经济效益来看。